Soudage : de l’arc au faisceau, évolution et révolution

Du « Petit Chien à Bélière », un des premiers exemples connus d’assemblage permanent de pièces métalliques, aux nouvelles techniques de soudage par faisceaux à haute densité d’énergie, les procédés d’assemblage des matériaux métalliques ont parcouru bien du chemin depuis l’antiquité.

Nb : cet article est le premier d’une série consacrée aux procédés de soudage laser.

Le soudage, c’est quoi ?

connus de la technique du brasage.

(crédit photo Licence Creative Commons – source Wikipedia)

Avec la maitrise de la métallurgie, les hommes ont rapidement éprouvé le besoin d’assembler des pièces métalliques « élémentaires » pour former des ensembles plus complexes. Une des premières techniques utilisées s’appelle le « brasage »(1). Elle a pour but de fixer deux pièces métalliques entre elles à l’aide d’un métal d’apport, ayant une température de fusion inférieure à celle du matériau composant les pièces à assembler. Ainsi, seul le métal d’apport est porté à son point de fusion et fait la jonction entre les deux pièces.

Le « Petit Chien à Bélière » est considéré par les historiens comme un des premiers exemples démontrant l’utilisation de cette technologie(2). Un exemple plus actuel de ce procédé est l’utilisation du fer à souder (ou plus précisément « fer à braser » !) pour assembler des composants électroniques à l’aide d’étain (qui est donc le métal d’apport).

Quant à lui, le soudage consiste en l’assemblage de pièces de manière « continue » au niveau de la jonction entre ces dernières, avec ou sans l’utilisation d’un métal d’apport(1). La notion de continuité signifie qu’il n’existe plus réellement de délimitation entre les matériaux à assembler, et éventuellement le métal d’apport. La jonction se fait de manière fluide, les deux pièces se « mélangent » au niveau de la soudure. Une bonne manière d’assurer cette continuité est d’amener les deux pièces à leur point de fusion localement à leur interface.

L’évolution du soudage à l’arc comme solution industrielle

Auparavant réalisé en grande partie de manière artisanale par des méthodes de forgeage, la fin du XIXème siècle apporte la maitrise de nouvelles sources d’énergies et permet de développer les premières techniques de soudage industrielles.(3)

Parmi ces premières techniques développées, on trouve le soudage au gaz, lors duquel une flamme créée par combustion dudit gaz avec de l’oxygène, vient chauffer et fusionner les pièces à assembler. A la même période, l’exploitation de l’énergie électrique a amené deux nouveaux procédés : le premier est le soudage par résistance, où les deux pièces à assembler sont mises en contact, et sont traversées par un courant électrique, créant de la chaleur jusqu’à faire fusionner les pièces, le deuxième est le soudage à l’arc.

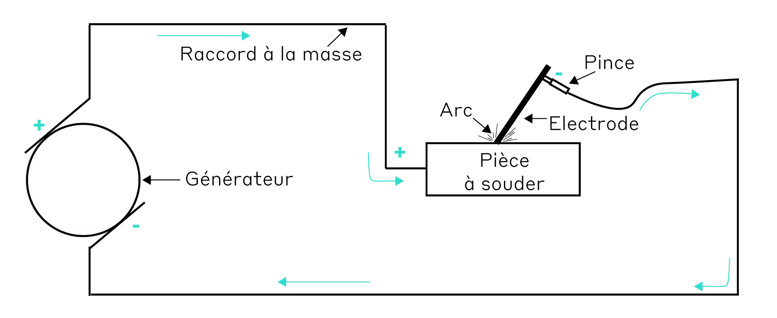

Cette deuxième technique a beaucoup évolué depuis son invention et reste aujourd’hui très utilisée pour diverses applications(4). On en distingue plusieurs variantes, mais le principe global reste identique : la pièce à souder et une électrode sont reliées électriquement à un générateur, lorsque l’électrode est positionnée suffisamment proche de la pièce par l’opérateur, un arc électrique se créé entre la pièce et l’électrode. Ce dernier, combiné à la résistance au courant électrique des pièces, dégage de l’énergie sous forme de chaleur, qui fait fondre le bord des pièces à souder (et le métal d’apport).

Cependant, le métal étant porté à très haute température (plusieurs milliers de degrés Celsius, selon le procédé), il est nécessaire de le protéger de l’oxygène et de l’azote ambiants, qui pourraient venir créer des soufflures ou oxyder la soudure, et donc conduire à une mauvaise qualité d’assemblage. Les différentes techniques énoncées ici diffèrent soit par le type d’électrode, soit par la méthode de protection de la soudure.(4)(5)

- Electrode enrobée (en anglais : Shielded Metal Arc Welding – SMAW) : l’électrode est constituée d’une âme métallique qui va à la fois conduire le courant pour créer l’arc et fondre pour faire office de métal d’apport. C’est donc une électrode qui va se consommer au cours du procédé. Elle est enrobée par un matériau qui va également fondre au cours du soudage et se déposer au-dessus de la soudure pour la protéger de l’oxydation, elle est appelée « laitier » et doit être retirée une fois que la soudure a refroidi.

- MIG (Metal Inert Gas) & MAG (Metal Active Gas), aussi connu sous le nom «Gas Metal Arc Welding» (GMAW) : Concernant ces procédés, l’électrode est également consommée au cours du soudage, mais la protection de la soudure est effectuée à l’aide d’un gaz. La différence entre MIG et MAG se trouve dans le type de gaz utilisé : argon ou hélium pour le MIG, et CO2, ou un mélange CO2 – Argon, pour MAG.

- TIG (Tungsten Inert Gas), aussi connu sous le nom « Gas Tungsten Arc Welding» (GTAW) : Ici, l’électrode est composée de Tungstène, et ne se consomme pas lors du procédé. Il est possible d’utiliser cette technique avec ou sans métal d’apport, qui doit alors être amené au niveau de la soudure, manuellement via une baguette ou automatiquement via une bobine. Une atmosphère protectrice est également créée grâce à un gaz inerte (Argon).

- Plasma, ou Plasma Arc Welding (PAW) : Ce procédé est une évolution du TIG, pour lequel le gaz pulvérisé ne sert plus uniquement à protéger la soudure, mais est ionisé, et passe donc à l’état de plasma. Cela a pour effet de multiplier la quantité d’énergie dégagée lors du procédé.

De plus, la mécanisation et la robotique ont permis d’automatiser certains procédés comme le TIG et le MIG-MAG, en fonction de la compatibilité avec l’application industrielle. L’automatisation permet d’améliorer la qualité de la soudure et d’augmenter la cadence de production.

L’émergence de nouvelles techniques révolutionnaires

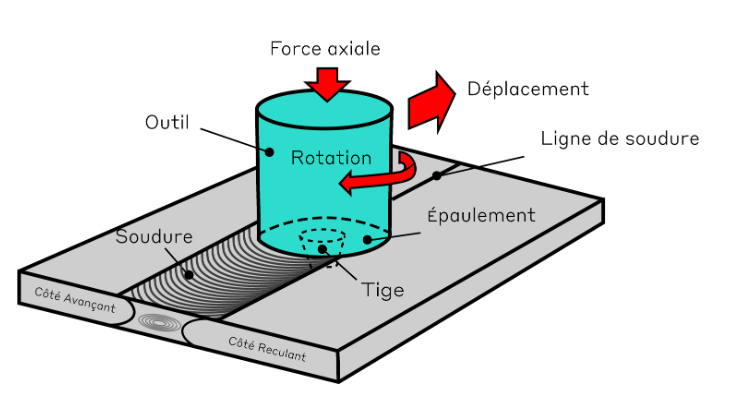

Dans la deuxième moitié du XXème siècle, de nouvelles méthodes de soudage ont été mises au point. Parmi elles, on trouve le procédé par friction malaxage, lors duquel un pion en rotation est plongé à jonction des deux pièces, puis avance le long de la ligne de soudure. Ce pion est constitué d’une tige qui pénètre dans le plan de joint ainsi que d’un épaulement qui s’appuie sur la surface des pièces et limite la pénétration de la tige. Son action a pour effet le ramollissement des matériaux qui sont amenés à un état pâteux et une montée en température, conduisant à la formation de la soudure(6). Historiquement, cette technique est très utilisée dans l’assemblage de pièces en aluminium, et s’est développée plus récemment pour les aciers.

A la même période, l’utilisation de faisceaux à haute densité d’énergie, comme les faisceaux d’électrons ou le laser, a fait son apparition. Cette dernière méthode constitue une révolution du point de vue technique et présente de nombreux avantages, c’est pourquoi elle sera l’objet du prochain article de cette série. Il sera consacré à la présentation des techniques de soudage laser et de ses domaines d’applications.

Références :

(1) Techniques de l’ingénieur, Pascal Paillard – Réf. : BM7700 V1 Procédés de soudage – Introduction. Lire l’article

(2) Alain-René Duval, Christiane Eluère, Loïc Hurtel et Françoise Tallon, « La Pendeloque au chien de Suse. Etude en laboratoire d’une brasure antique », Revue du Louvre, no 3, 1987, P.176-179

(3) Klas Weman – « Procédés de soudage ». Lire le guide

(4) Wikipédia – « Welding ». Lire l’article (en anglais)

(5) L’Expo Permanente (L’Usine Nouvelle), Feriel Belcadhi – Soudage de métaux : les principaux procédés. Lire l’article

(6) Institut Maupertuis – Fiche Techno « Soudage FSW sur centre d’usinage » Lire la présentation

Par Julien Bayol

Julien Bayol est ingénieur en mécanique INSA, et a suivi un Master en Management à la Toulouse Business School. Son domaine d’intérêt est porté sur les techniques de fabrication de pointe, via l’utilisation de solutions optiques innovantes. A Cailabs, Julien est assistant chef de produit, il contribue au développement et à la commercialisation des gammes produits CANUNDA et TILBA®.

Nos autres articles :

-

Dépasser les limites de débit grâce aux communications laser

-

Les défis de l’emobilité : le soudage des busbars

-

Voler plus loin avec la mise en forme de la lumière

-

De la volkswagen golf à la tesla model 3 : comment les lasers façonnent l’industrie automobile ?

-

Le développement des communications optiques : pourquoi les liens espace terre tardent à se développer ?