Soudage laser : quelles solutions pour répondre aux challenges de l’industrie ?

Après avoir vu les techniques conventionnelles de soudage lors du premier article, cap sur le laser. Cette technique développée à la fin du XXème siècle apporte de nombreux avantages. Quelles sont ses applications aujourd’hui ? Quels challenges cette technologie doit-elle encore relever, et grâce à quels outils ?

Nb : cet article est le deuxième d’une série consacrée aux procédés de soudage laser.

Le soudage laser, comment ça marche ?

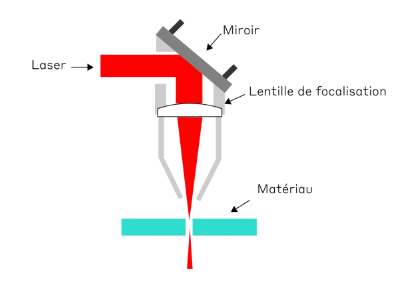

Dans la deuxième moitié du XXème siècle, l’utilisation du laser pour des applications de soudage a fait son apparition, ce qui constitue une révolution du point de vue technique. L’énergie permettant la fusion des pièces à assembler est ici transportée au sein du faisceau laser, qui est focalisé au niveau de la zone à souder.

Cette focalisation permet d’atteindre de très hauts niveaux de densité énergétique, c’est-à-dire qu’une grande quantité d’énergie est concentrée sur une petite surface. Cette technique, entièrement automatisée, comporte de nombreux avantages : une qualité et une précision accrues, une performance et une vitesse d’exécution augmentées, ainsi qu’une bonne flexibilité. Elle permet également d’atteindre de grandes profondeurs de soudage comparée aux techniques conventionnelles.(1)

En soudage laser, on distingue deux types de régimes différents(2) :

- Soudage par conduction thermique : les pièces à souder sont portées à l’état liquide, créent un bain de fusion, se mélangent puis se solidifient. La pièce ne reçoit de la chaleur que par le biais de la conduction thermique, donc la profondeur de soudure est faible (de l’ordre du millimètre au maximum), et est inférieure à la largeur de soudure.

- Soudage profond : ici l’énergie apportée permet de porter à ébullition le bain de fusion : le métal commence donc à se vaporiser. Lorsque la vapeur se crée, elle génère un capillaire gazeux (appelé « keyhole » en anglais), c’est-à-dire une sorte de « bulle », qui pousse le métal en fusion de part et d’autre. Ce keyhole se déplace le long de la soudure en même temps que le faisceau, et a pour effet d’amplifier la transmission de l’énergie du laser par effet de réflexion sur ses parois. Ainsi, ce régime permet d’atteindre des profondeurs de soudure bien plus importantes que le premier.

Ces procédés mettant en jeu de grandes quantités d’énergie et de hautes températures localisées, des défauts peuvent apparaitre. Certains se voient à l’échelle macroscopique, d’autres sont de plus petites dimensions (de l’ordre du micron). La norme EN ISO 6520-1 les répartit en 6 catégories(3) :

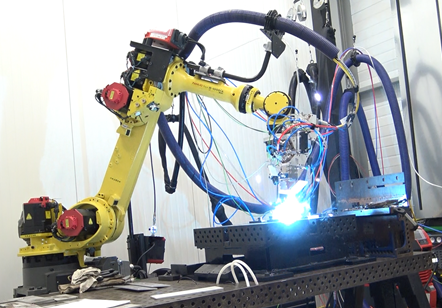

réalisée avec la tête CANUNDA-HP

- Fissures : rupture locale, à l’échelle macro ou microscopique, seule ou en réseau

- Cavités : soufflures (bulles de gaz se formant dans le cordon de soudure), on appelle « piqûre » une soufflure débouchante

- Inclusions solides : présence d’un corps étranger solide dans le cordon de soudure

- Manque de fusion et de pénétration : la continuité métallurgique entre les métaux à assembler n’est pas assurée

- Défauts de forme et défaut dimensionnel : la forme des parties extérieures ou la géométrie du joint est imparfaite

- Défauts divers : n’appartenant à aucune des catégories citées précédemment, par exemple les projections (« spatter » en anglais)

Une technique largement utilisée dans l’industrie

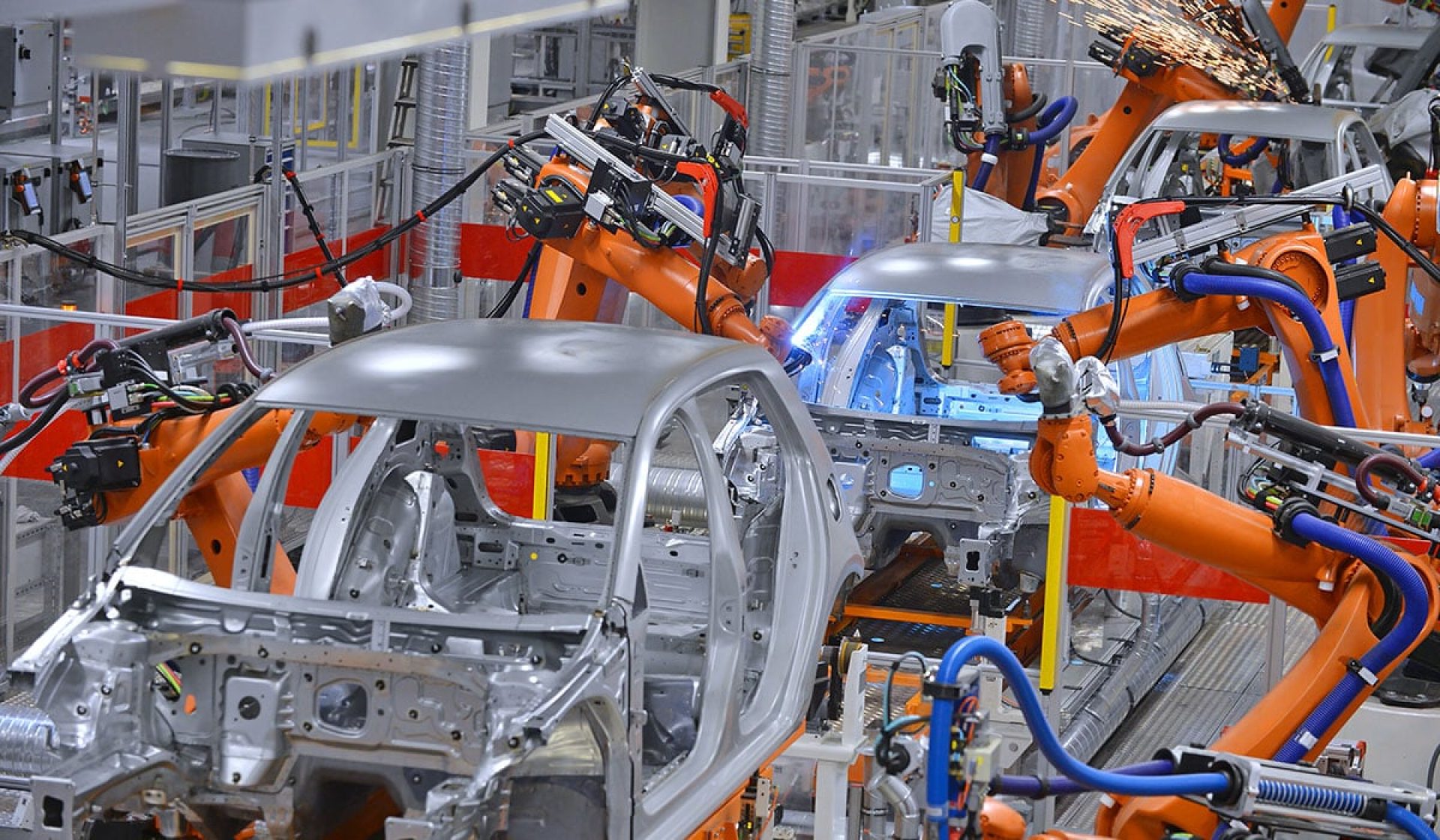

Le taux de croissance annuel du marché des machines de soudage laser est estimé à 5%, avec des applications dans de nombreux secteurs. En particulier, cette technique est appréciée dans l’industrie automobile, où les grands volumes et les hauts standards de qualité sont justement des priorités de fabrication.

Dans ce secteur, le laser est utilisé pour assembler des parties du châssis, des cadres de portes, des capots ou coffres, mais également des sous-parties plus complexes comme des déclencheurs d’airbag.(4) En tout, la longueur de soudure réalisée grâce à ce procédé peut atteindre 50 mètres sur une seule voiture ! L’utilisation des sources laser dans cette industrie est encore amenée à augmenter, avec l’intérêt grandissant porté dans l’e-mobility.

Par exemple, cette technique se développe pour le soudage du cuivre, notamment appliqué pour les batteries de véhicules électriques. Cette application est aujourd’hui très dynamique, avec un taux de croissance figurant parmi les plus élevés de l’industrie du soudage laser.(5)

En plus de l’automobile, le laser est utilisé dans d’autres industries, comme la construction navale. On y trouve certains procédés hybrides, comme le soudage laser – MIG/MAG, où la soudure est réalisée par l’action combinée d’un faisceau laser et d’un arc avec métal d’apport. Cette méthode permet d’obtenir une grande pénétration et une vitesse élevée sur de grandes longueurs de soudage.(6)

La mise en forme de la lumière pour améliorer le soudage laser

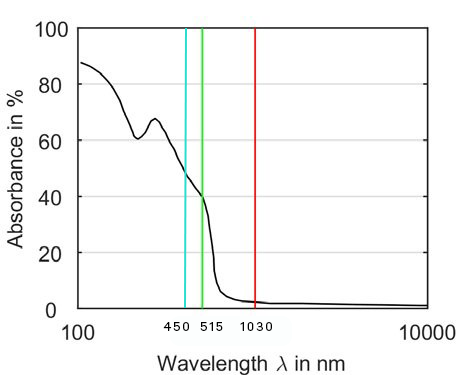

Cependant, certains challenges sont encore à relever pour ce procédé. Par exemple, pour le soudage du cuivre, deux méthodes sont possibles et viennent chacune avec leurs défis respectifs. L’absorption de la lumière de ce matériau est sensible à la longueur d’onde, et varie en fonction son état : à l’état solide, elle est élevée dans les longueurs d’onde du vert et du bleu, et faible dans l’infrarouge, mais elle augmente et devient peu sensible à la longueur d’onde à l’état liquide/gazeux.

Ainsi, la première possibilité est l’utilisation de lasers bleus ou verts (Nuburu est notamment spécialisé dans le soudage du cuivre avec des lasers bleus : Nuburu awarded core patent for blue light copper welding | Industrial Laser Solutions).

La deuxième solution consiste en l’utilisation de lasers infrarouges haute puissance, dont la technologie est par ailleurs plus mature. La haute puissance de ces lasers, jusqu’à 25 kW, contre 2 kW pour les lasers verts ou bleus, permet de surmonter le problème d’absorption à l’état solide et augmente la vitesse du procédé une fois en régime de keyhole.

Source : Comparison of different system technologies for continuous-wave laser beam welding of copper (researchgate.net) (pdf)

La mise en forme du faisceau laser s’annonce comme un élément de réponse à ces problématiques. Cailabs, et sa technologie brevetée de Conversion Multi-Plan de la Lumière (MPLC), propose d’optimiser la forme du faisceau laser pour augmenter les performances de soudage, grâce à CANUNDA-HP. CANUNDA-HP a déjà démontré une tenue à 16 kW, et devrait permettre une utilisation jusqu’à 30 kW !

Cela permet justement de gérer les hautes puissances requises pour le soudage du cuivre en infrarouge, ou encore pour les fortes épaisseurs demandées en construction navale. De plus, CANUNDA-HP permet de réaliser tous types de mise en forme : un anneau grâce au produit standard CANUNDA-HP Ring Shaper, ou encore un spot plus intense entouré d’un anneau sur demande, idéal pour le soudage du cuivre.

Comme évoqué plus tôt, le soudage laser peut générer des instabilités amenant à la dégradation de la qualité du cordon de soudure : porosité, cordon irrégulier, projections, etc. Cailabs est également impliquée dans la résolution de ce problème grâce à la mise en forme de faisceau, à travers différents partenariats :

- Cailabs fait partie du projet européen Custodian, consortium de 10 entités académiques et industrielles engagées dans le développement des procédés d’usinage laser haute puissance. Dans le cadre de ce partenariat, la solution développée par Cailabs va permettre une réduction de 95 à 98 % des défauts de soudure, une diminution du temps de fabrication de 70%, tout en minimisant les coûts de 20%.

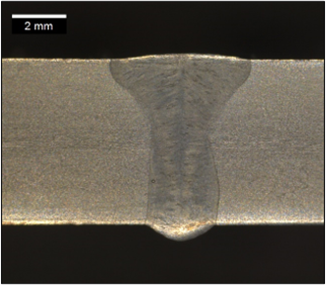

- Cailabs a également collaboré avec l’Institut Maupertuis, expert dans les procédés de soudage laser. A cette occasion, Cailabs a démontré que sa technologie, mise en situation d’utilisation industrielle, permet d’augmenter la qualité des soudures comparativement à une utilisation du laser sans mise en forme, ou avec une autre technologie (fibre double cœur). L’utilisation d’une tête CANUNDA-HP pour mettre en forme un anneau, a permis d’obtenir des cordons de soudure plus larges et plus lisses, ainsi qu’une diminution des projections.

Cette tête de soudure permet la mise en forme d’un anneau sans défocalisation (focus shift) au cours du procédé.

Le prochain article de cette série sera justement consacré à la présentation et au comparatif des différentes technologies qui permettent de mettre en forme le faisceau laser, toujours pour des applications de soudage.

Références :

(1) Seiji Katayama – Fundamentals and Details of Laser Welding, Chapitre 10

(2) Trumpf – Soudage laser. En savoir plus

(3) EWG – Quels défauts de soudure contrôler visuellement ? Lire l’article

(4) Fastener Engineering – How is laser welding used in the automotive industry? Lire l’article (en anglais)

(5) Industrial Laser Solutions – Will copper welding be the catalyst for laser revenue? Lire l’article (en anglais)

(6) Institut Maupertuis – Fiche Techno Soudage hybride Laser – MIG/MAG Lire la présentation

Par Julien Bayol

Julien Bayol est ingénieur en mécanique INSA, et a suivi un Master en Management à la Toulouse Business School. Son domaine d’intérêt est porté sur les techniques de fabrication de pointe, via l’utilisation de solutions optiques innovantes. A Cailabs, Julien est assistant chef de produit, il contribue au développement et à la commercialisation des gammes produits CANUNDA et TILBA®.

Nos autres articles :

-

Dépasser les limites de débit grâce aux communications laser

-

Les défis de l’emobilité : le soudage des busbars

-

Voler plus loin avec la mise en forme de la lumière

-

De la volkswagen golf à la tesla model 3 : comment les lasers façonnent l’industrie automobile ?

-

Le développement des communications optiques : pourquoi les liens espace terre tardent à se développer ?