CORIOLIS améliore le procédé de placement de fibres composites avec CANUNDA-HP Top Hat Shaper

Coriolis, France

Placement automatique de fibres composites …

> Dépôt de fibres thermoplastiques

> 950-1080 nm

> 6kW

> Masse réduite : 1kg

> – 40% de Porosité

… avec une forme top-hat rectangle

Dans le plan de process:

> Raideur: 1/7

> <3% RMS homogénéité

x2 Plus compact

Le partenaire

CORIOLIS Composites, entreprise française spécialisée dans les procédés de fabrication automatisée de matériaux composites, produit des robots de dépose automatique de bandes de fibres composites pour l’industrie aérospatiale, automobile, navale ou encore éolienne.

L’application

Le placement de fibres composites est un procédé de fabrication additive au cours duquel des bandes de matériau sont déposées couche après couche sur un moule. Il est particulièrement utilisé dans l’aéronautique où les matériaux composites permettent une réduction de la masse des pièces à résistance mécanique égale.

La problématique

Lors de ce procédé, il est nécessaire d’apporter de la chaleur de manière uniforme et localisée. Cet apport de chaleur peut être fait par lampe IR pour les fibres thermodurcissables, ou par laser pour les fibres thermoplastiques, nécessitant une température plus élevée. Coriolis Composites cherche un système ultra-compact permettant cet apport de chaleur pour conserver l’empreinte mécanique très réduite de leur tête de dépose qui permet de fabriquer des pièces de géométries complexes.

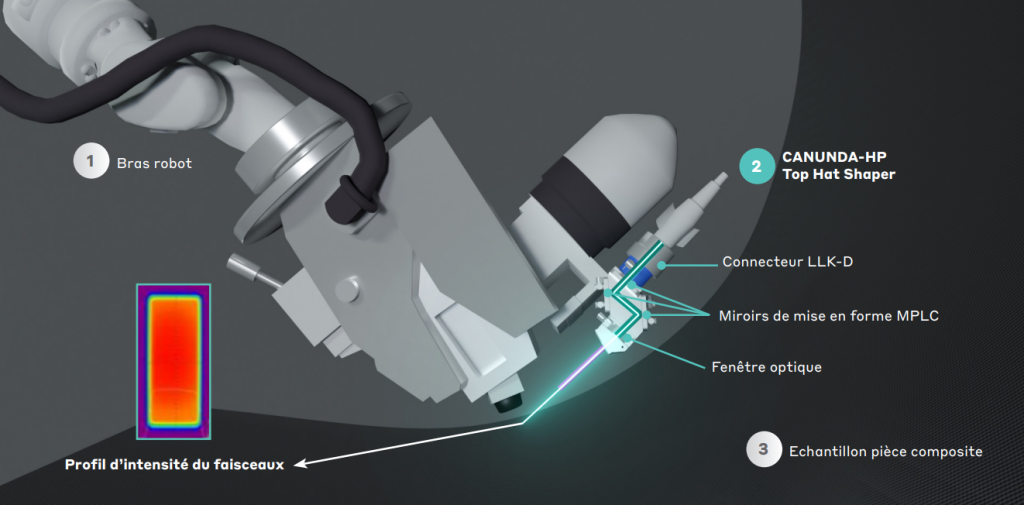

La solution CANUNDA-HP

La tête laser CANUNDA-HP Top Hat Shaper est un module ultra-compact de mise en forme de faisceau laser continu, conçu pour gérer la haute-puissance. Son design entièrement réflectif basé sur la technologie MPLC permet un profil d’intensité très homogène et localisé. Sa flexibilité d’utilisation en fait un produit facilement intégrable sur différentes machines.

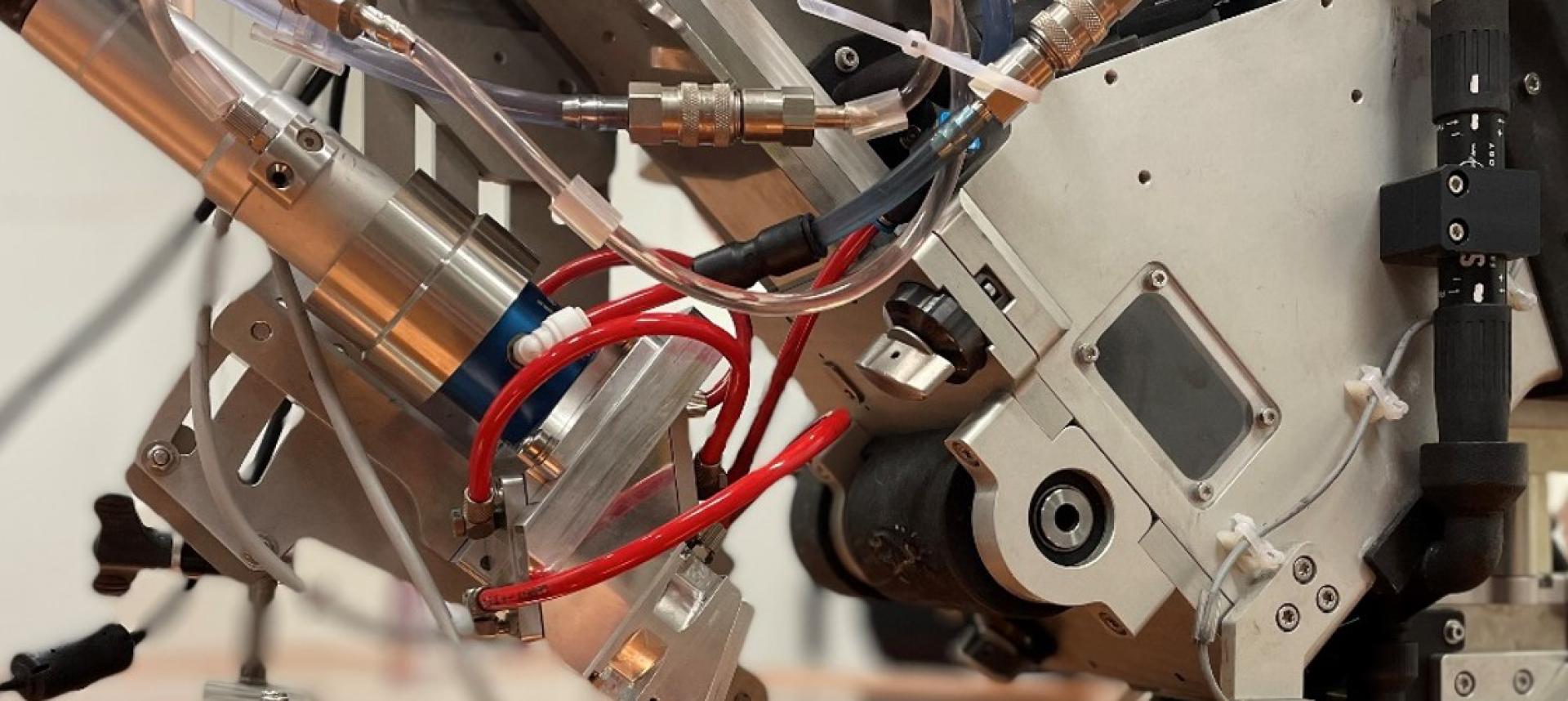

Intégration industrielle de la tête laser CANUNDA-HP Top Hat Shaper

La tête CANUNDA-HP Top Hat Shaper a été interfacée mécaniquement sur la machine C-solo développée par Coriolis, pour effectuer un procédé de dépose de fibres thermoplastiques. Ses petites dimensions et sa masse réduite à 1kg (dont 500 g pour le connecteur laser) en font une solution facilement intégrable. Son système de refroidissement par circuit d’eau a permis une utilisation à haute puissance en continu.

La tête laser CANUNDA-HP top hat shaper a permis la mise en forme d’un rectangle de dimensions précises (données confidentielles), top-hat selon la longueur et la largeur avec un plateau d’énergie homogène.